- 陶瓷蓄热球 JDL蓄热瓷球

详细信息

耐火温度:1580℃~1770℃ 材质:氧化铝陶瓷 导热系数(常温):0.03 使用温度:600℃ 品牌:精填 牌蓄热瓷球 提供 型号:球型 开孔型 凸凹沟槽开孔蓄热瓷 陶瓷蓄热球 JDL蓄热瓷球 球状蓄热体99%氧化铝刚玉质蓄热瓷球

根据蓄热式热交换器的工作原理,首先用高温的工业废气将蓄热瓷球加热,然后改变介质(预热介质和被预热介质)的流向,用被加热的蓄热瓷球来加热被预热介质,当达到一的时间,再次改变介质的流向,把被冷却的蓄热瓷球再次加热到高温。如此往复循环,从把高温废气的物理热传递给被预热介质,实现被预热介质的高温预热。由于蓄热式热交换器的工作特点,对蓄热材料提出了以下要求:

(1)耐火度要高蓄热式热交换器的优点之一,在于能够克服常规金属换热器不能高温下长期工作的弱点。作为蓄热介质的蓄热体材料的耐火度必须达到耐火材料的耐火度要求。

(2) 良好的导热性要求:作为蓄热载体的材料必须具有良好的导热性能。导热性能越好,其体积利用率越高,蓄热设备的体积及用材可以减少到*少。越有利于设备的微型化,对设备的布置安装越有利。

(3) 高热震稳定性作为蓄热载体,始终处于加热和冷却交替循环的工作状态。由于长期处于急冷急热的工作环境,经常承受着因内外温差变化而引起的应力作用 ,易引起材料破裂甚至粉碎,造成热交换器气流通道阻塞,因此对材料的抗热震稳定性提出了较高的要求。

(4) 密度和比热要求作为蓄热载体,*主要的是要求其具有尽可能高的贮热能力,而衡量物体贮热能力大小的参数为 (在无相变时) 物体的密度与比热的乘积,这个量越大,表明单位物体的贮热能力越大。作为蓄热载体的蓄热材料为多种单一物质复合而成的耐火陶瓷材料,根据耐火材料的有关性能,其致密度越高,材料的密度越大 ,其组成物质中密度大的含量越高,材料的密度越大。但是材料的致密度对材料的抗热震稳定性有很大影响,致密度越高,其热震稳定性越差。而且有些密度大的物质又会对组成材料的耐火性能有着直接的负面影响。因此在选择蓄热材料的配方时,应在保证材料抗热震稳定性的前提下,有尽可能高的致密度。

(5)抗渣性要求在加热炉的炉气烟尘 中,含有大量的氧化铁。不管是氧化铁还是氧化亚铁,一旦与蓄热材料接触 ,在加热炉的温度条件下 ,与蓄热材料反应形成低共熔物,降低蓄热材料的软熔温度。因此,在正常使用过程中,并非因为蓄热材料的软熔温度低,而造成材料的软化或熔化,而是由于炉气氧化铁的存在,降低了材料的软化或熔化温度。*终软熔的材料堵死了材料的气流通道,造成蓄热器内气流不畅 ,严重时气流不通,热交换器无法正常工作,不得不停炉检修,更换材料。

我公司根据蓄热载体的损坏原因和机理 ,充分利用高铝质材料的性能特点,有针对性地选择材料的组成和配方,采用一定的成型和烧结工艺 ,开发出性能完全符合蓄热式热交换器要求的高铝质材料。蓄热瓷球产品不仅具有良好的蓄热性能,而且具有较好的抗热震稳定性和抗渣性。大大提高了蓄热体的使用寿命,为加热炉的增产节约奠定了基础。

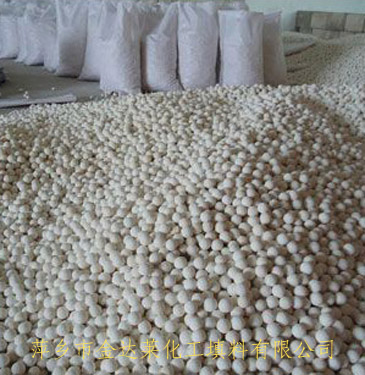

蓄热球又称球状蓄热体,球状蓄热体具有热震稳定性好、蓄热量大、强度高、易清洗、可重复利用等优点。适用于气体及非气体燃料工业炉的蓄热球燃烧系统选用。依本公司生产的高效蓄热球,比表面积可达到200-350m2/m3。

球状蓄热体主要规格: Φ16mm Φ18mm Φ20mm Φ25mm

产品材质分为:高铝质、莫来石质、刚玉质、99%氧化铝刚玉质。

蓄热瓷球主要理化指标

蓄热球包装方式:编织袋,每件25kg.项目 JDL—a65 JDL—a70 JDL—Q75 JDL—Q85 JDL-Q99 莫来石 莫来石 莫来石刚玉 刚玉莫来石 刚玉质 Al2O3(%),≥ 65 70 75 85 99 显气孔率(%),≥ 15 18 20 20 15 体积密度(g/cm3),≥ 2.3 2.4 2.5 2.7 3.0 堆容重(Kg/ m3) 1380~1500 1500~1650 1600~1700 1650~1750 1900-2100 比表面积( m2/ m3) ф16:312, ф18:278, ф20:252, ф25:200 抗压强度(MPa) ф10:≥65, ф15: ≥68, ф18: ≥70, ф25: ≥72 热膨胀系数(3×10-6/℃) ;≥ 6.0 6.5 7 8 8.2 1000℃时导热系数(W/M.K) 1.6 1.7 1.8 1.9 2.0 比热容参考值(×103/Kg K) 1.1 1.1 1.0 1.0 1.1 抗热震性/水冷次(加热1100℃); ≥ 35 35 35 30 25 适用温度(℃);≤ 1450 1550 1650 1750 1850

我公司除生产实心蓄热瓷球外,还生产开孔蓄热瓷球和凸凹沟槽开孔蓄热瓷球。

上图为ф18mm实心蓄热瓷球和ф25mm开孔蓄热瓷球上图为我公司生产的凸凹沟槽开孔蓄热瓷球

我公司生产的高效蓄热瓷球主要应用于工业炉节能技术。对我国这样一个资源相对匮乏的国家来说,工业炉窑节能技术的进步对缓解我国能源紧张状况,减少污染物的排放,保持国民经济高速、稳定、协调发展,具有重要意义。在高温窑炉中,热损失的主要部分是排烟的显热损失。当烟气温度为 9o0~c 1300oC 时,烟气余热约占炉子总能耗的 50—70%。因此,积极采用先进的烟气余热回收技术,降低排烟热损失是实现工业炉节能的主要途径。当前国内外烟气余热利用主要有两种途径:一是炉内利用,二是炉外利用。前者主要是采用各种类型的换热器 ,利用烟气显热来预热助燃空气和燃料;后者主要采用余热锅炉,生产蒸汽或热水用于采暖和生产的其他环节。采用换热器回收烟气余热来预热助燃空气和燃料,具有降低排烟热损失、节约燃料和提高燃料燃烧效率、改善炉内热工过程的双重效果,一般认为:空气预热温度每提高 100oC ,即可节约燃料 5%。并且由于利用烟气余热来预热助燃空气和燃料 ,可提高燃料的理论燃烧温度,低热值燃料也可用于高温工业窑炉,具有显著的经济效益。

-

萍乡市澳荣新材料有限公司

陶瓷鲍尔环 拉西环 矩鞍环 异鞍环 阶梯环 耐酸陶瓷条梁,拉西环、鲍尔环、异鞍环、矩鞍环、花环、球派克、兰帕克、雪花环、海尔环、多面空心球、浮球、覆盖球、阶梯环填料

陶瓷蓄热球 JDL蓄热瓷球

产业带货源页面价格仅供参考,具体请联系报价起批量 价格 - 1-9 吨

¥6500.00 - ≧10 吨

¥6350.00

- 产品型号:球型 开孔型 凸凹沟槽开孔蓄热瓷

- 品 牌:精填 牌蓄热瓷球 提供

- 所 在 地:江西萍乡

- 更新日期:2024-04-30

选择 1吨起售 ¥6500.00 库存充足 -+合计:1吨总价:6500.00元(联系我时,请说明是从谷瀑网看到的,谢谢!)萍乡市澳荣新材料有限公司 电话:0799-6791683 手机:18179928253 地址: 江西省萍乡市安源新区工业园内容声明:谷瀑为第三方平台及互联网信息服务提供者,谷瀑(含网站、客户端等)所展示的商品/服务的标题、价格、详情等信息内容系由店铺经营者发布,其真实性、准确性和合法性均由店铺经营者负责。谷瀑提醒您购买商品/服务前注意谨慎核实,如您对商品/服务的标题、价格、详情等任何信息有任何疑问的,请在购买前通过谷瀑与店铺经营者沟通确认;谷瀑上存在海量店铺,如您发现店铺内有任何违法/侵权信息,请在谷瀑首页底栏投诉通道进行投诉。

扫一扫,手机浏览

扫一扫,手机浏览